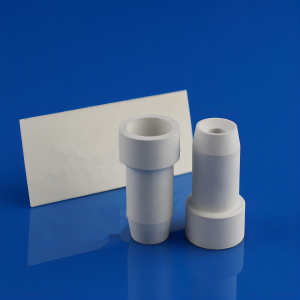

බෝරෝන් නයිට්රයිඩ් සෙරමික් නිෂ්පාදන

බෝරෝන් නයිට්රයිඩ් සෙරමික් නිෂ්පාදන හඳුන්වාදීම

මෙම බෝරෝන් නයිට්රයිඩ් සෙරමික් නිෂ්පාදනය, ද්රව්යයේ විශිෂ්ට යාන්ත්රික, රසායනික, විද්යුත් සහ තාප ගුණ ඇති බව සහතික කිරීම සඳහා කර්මාන්තයේ ප්රමුඛ තාක්ෂණික සහාය ඇතිව ජාත්යන්තර උසස් රික්තක උණුසුම්-පීඩන සින්ටර් කිරීමේ ක්රියාවලිය අනුගමනය කරයි. අයදුම්පත්. කර්මාන්ත අවශ්යතා අනුව, අපට බෝරෝන් නයිට්රයිඩ් සෙරමික් නිෂ්පාදන ඉහළ සංශුද්ධතාවය සහ විවිධ බන්ධන, සම්පූර්ණ විසඳුම්, විවිධ කර්මාන්ත යෙදුම් ආවරණය කිරීම සහ අභිරුචිකරණය කළ පැතිකඩ ලබා දිය හැකිය.

බෝරෝන් නයිට්රයිඩ් සෙරමික් යෙදුම්

● ඉහළ උෂ්ණත්ව උදුන පරිවාරක කොටස්, තාපකූප ආරක්ෂණ නළය.

● අස්ඵටික තුණ්ඩ සහ කුඩු ලෝහ පරමාණුක තුණ්ඩ.

● ෙබයාරිං, කපාට සහ ගෑස්කට් වැනි ඉහළ උෂ්ණත්ව යාන්ත්රික සංරචක.

● උණු කළ ලෝහ කබොල හෝ අච්චුව.

● තිරස් අඛණ්ඩ වාත්තු වෙන් කිරීමේ වළල්ල.

● නයිට්රයිඩ් සහ සිලෝන් වෙඩි තැබීම සඳහා මැෆල් පෝරණුව සහ කූඩුව.

● අර්ධ සන්නායක කර්මාන්තයේ P-වර්ගයේ විසරණ මූලාශ්රය.

● MOCVD නියාමකය සහ එහි කොටස්.

● කොටස් වාත්තු කිරීම සහ රෝල් කිරීම.

Boron Nitride සෙරමික් නිෂ්පාදනවල විශේෂාංග සහ වාසි

1. විශිෂ්ට ඉහළ උෂ්ණත්ව ප්රතිරෝධයක් (රික්තක සහ නිෂ්ක්රීය වායුගෝලය යටතේ භාවිත උෂ්ණත්වය ≥ 2000℃ විය හැක).

2. ඉහළ තාප සන්නායකතාව.

3. විශිෂ්ට තාප කම්පන ප්රතිරෝධය සහ අඩු තාප ප්රසාරණ ක්රියාකාරිත්වය.

4. ඉහළ උෂ්ණත්වයකදී විශිෂ්ට විදුලි පරිවාරක කාර්ය සාධනය.

5. උණු කළ ලෝහ, ස්ලැග්, වීදුරු වලට ඉහළ ප්රතිරෝධයක්.

6. ඉහළ විඛාදන සහ ඇඳුම් ප්රතිරෝධය.

7. යන්ත්ර කිරීමට පහසු, අවශ්ය හැඩය සහ ප්රමාණය ලබා ගැනීම සඳහා අවශ්යතා අනුව සැකසිය හැක.

සෙරමික් නිෂ්පාදන සැකසුම් යෝජනා

බෝරෝන් නයිට්රයිඩ් සෙරමික් ද්රව්යවල විශිෂ්ට යන්ත්රෝපකරණ ගුණ ඇති අතර අවශ්ය පරිදි ඉතා කුඩා ඉවසීම් සහිතව සංකීර්ණ හැඩතලවලට සැකසිය හැක. බෝරෝන් නයිට්රයිඩ් සෙරමික් ද්රව්ය සැකසීමේදී පහත කරුණු කෙරෙහි අවධානය යොමු කළ යුතුය.

බෝරෝන් නයිට්රයිඩ් සෙරමික් ද්රව්ය සම්මත අධිවේගී වානේ කැපුම් මෙවලම් සමඟ සකස් කළ හැක. දෘඪ PBN-E සහ සංයුක්ත ද්රව්ය සැකසීම සඳහා, සිමෙන්ති කාබයිඩ් මෙවලම් හෝ දියමන්ති මෙවලම් නිර්දේශ කරනු ලැබේ.

අවශ්ය පරිදි ඇඹරීම සිදු කළ හැකි අතර, නූල් යන්ත්ර සඳහා සම්මත ටැප් සහ ඩයිස් භාවිතා කළ හැකිය.

කපන තෙල් සහ සිසිලනකාරක භාවිතයෙන් තොරව යන්ත්රෝපකරණ ක්රියාවලිය සෑම විටම වියළිව තබා ගත යුතුය.

කැපුම් මෙවලම් තියුණු හා පිරිසිදු විය යුතු අතර, ඍණාත්මක නැඹුරුවක් සහිත කැපුම් මෙවලම් භාවිතා නොකරන්න.

ද්රව්ය සැකසීමේදී, අධික පීඩනය වළක්වා ගැනීම සඳහා තදබදය සහ කලම්ප කිරීමේදී ප්රවේශම් වන්න. අස්ථානගත වූ දාර සහ කොන් වළක්වා ගැනීම සඳහා Down-milling තාක්ෂණය භාවිතා කළ යුතුය.